(производительность: 1,0 т/ч.)

До настоящего времени витаминно-травяная мука производилась на установках типа АВМ, которые, как известно, являлись дорогостоящими, металлоёмкими агрегатами, отличавшиеся высокой энергоёмкостью процесса производства витаминно-травяной муки. Это предопределило полный отказ от их эксплуатации.

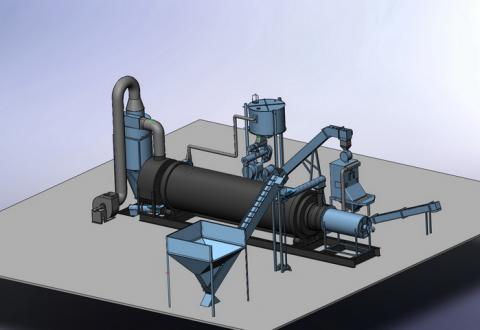

Радикальное улучшение технико-экономических показателей производства муки из растительного сырья и отходов полеводства возможно только на принципиально новом технологическом подходе, основанном на принципиально новой технической базе. Такой базой являются разработанные нами уникальные энергосберегающие технические средства для дробления, измельчения, диспергирования, распыления, сепарации и фильтрации, служащие основой создания высокоэффективного компакт-модуля для производства муки, брикетов, гранул и протеинового концентрата из широкого набора исходного растительного сырья базовой производительностью 1,0т/ч без применения ГСМ с прогнозируемыми удельными энергозатратами не более 65 кВт.ч./т. Основным преимуществом предлагаемых решений является простота и высокая экономичность разработанных технических средств переработки вязких материалов, что позволяет реализовать новую ресурсосберегающую технологию переработки растительного сырья.

Попытки создания эффективной установки производства муки из растительного сырья предпринимались неоднократно и ранее, однако, низкая эффективность технических средств переработки предопределило и низкую эффективность всего технологического процесса.

Созданные же нами технические средства переработки позволяют отказаться от традиционной энергозатратной технологической схемы, а перерабатывать исходное растительное сырьё без предварительной резки в пасту, распыляя которую, после удаления сока, получать растительную муку или формовать брикеты требуемой конфигурации для последующей сушки в естественных условиях с последующим дроблением-измельчением. По известной, существовавшей ранее технологии, предварительно измельчённое сырьё сушится в барабанной сушилке, а затем измельчается в молотковых дробилках при удельных энергозатратах процесса в 150 кВт.ч./т. и удельном расходе топлива в 300 кг/т. По предлагаемой технологии эти три энергоёмкие технологические процессы и машины для их реализации объединены в один агрегат и производятся в обратной последовательности: из исходного сырья, не требующего предварительной резки, производится паста, из которой центрифугированием отделяется жидкая фаза, а полученная твёрдая фаза (клетчатка) подается на брикетирование; жидкая же фаза через центробежный коагулятор-сгуститель и фильтрующую центрифугу поступает в вихревую сушилку, где преобразуется в концентрированный протеино-витаминный порошковый концентрат, при суммарных удельных энергозатратах порядка 85 кВт.ч./т. без применения топлива.

В настоящее время созданы установки, испытания которых подтвердили их высокую прогнозируемую эфективность:

- роторная ситовая мельница для производства паст из растительного сырья и отходов полеводства производительностью 0,5 т/ч при удельных энергозатратах в 9 кВт. ч./т.;

- роторная мельница-дефибратор для переработки вязких и волокнистых материалов, в том числе соломы, с получением тонковолокнистого продукта производительностью 0,5 т/ч с удельными энергозатратами в 12 кВт.ч./т.;

- плунжерная дробилка-мельница-пастоприготовитель, производительностью 0,5 т/ч с удельными энергозатратами 10 – 18 кВт.ч./т. в зависимости от свойств исходного материала и конечного продукта;

- распыляюще–диспергирующие устройства для вязких пастообразных материалов поизводительностью до 0,5 т/ч с удельными энергозатратами 5 – 10 кВт.ч./т., принципиальным свойством которого является слабая зависимость их работы от изменения исходной вязкости и фракционного состава;

- гранулятор–брикетёр изостатического прессования производительностью 0,5 т/ч при удельных энергозатратах порядка 18 кВт.ч./т.

По своим характеристикам данный комплекс машин является уникальным как в России, так и за рубежом. Разработка является универсальной базой для производства витаминно-травяной муки, брикетов, гранул и протеинового концентрата из широкого набора исходного растительного сырья.

Экономичность, простота и компактность технических решений обуславливают техническую и экономическую эффективность данного комплекса. Это, в свою очередь, определяет высокую конкурентоспособность данного агрегата на мировом рынке. Кроме того, высокая удельная производительность установки позволит обеспечить как потребности России в данном компоненте комбикормов, так и производить муку на экспорт.